传统层压工艺的局限:AI/AR眼镜轻薄化与高集成的核心瓶颈

在深入探讨UV光固化之前,必须清晰理解传统胶合方案在智能眼镜制造中面临的系统性挑战。胶合工艺本质上是一种“后道加法”:先将各功能层(如EC膜、波导片)独立制造,再通过光学胶层将其与近视镜片堆叠粘合。

这种方法在简单结构中尚可胜任,但在追求“单片集成”的智能眼镜中,其劣势被多维度放大:

- 生产周期与个性化定制的根本矛盾:热固化胶合通常需要数小时的加热与缓慢退火过程。对于需要根据用户验光数据进行个性化定制的智能眼镜而言,这种以“小时”为单位的生产周期,成为了产能与成本无法逾越的屏障。

- 热应力与材料兼容性困境:高温固化环境对温度敏感的核心功能材料构成直接威胁。以电致变色(EC)膜为例,其内部的电化学材料在高温下易发生不可逆的降解,直接导致变色效率下降、响应速度变慢乃至失效。

- 结构可靠性与光学性能的此消彼长:每一层胶合都引入了新的潜在失效点。微观层面的气泡、杂质或固化不均会导致光散射、图像畸变。此外,不同材料热膨胀系数的差异会在胶层中积累内应力,长期使用可能导致镜片变形、脱胶或光学性能衰减。对于需要边缘密封的部件(如EC膜),额外的密封步骤不仅增加工艺复杂度,其密封性也难臻完美。

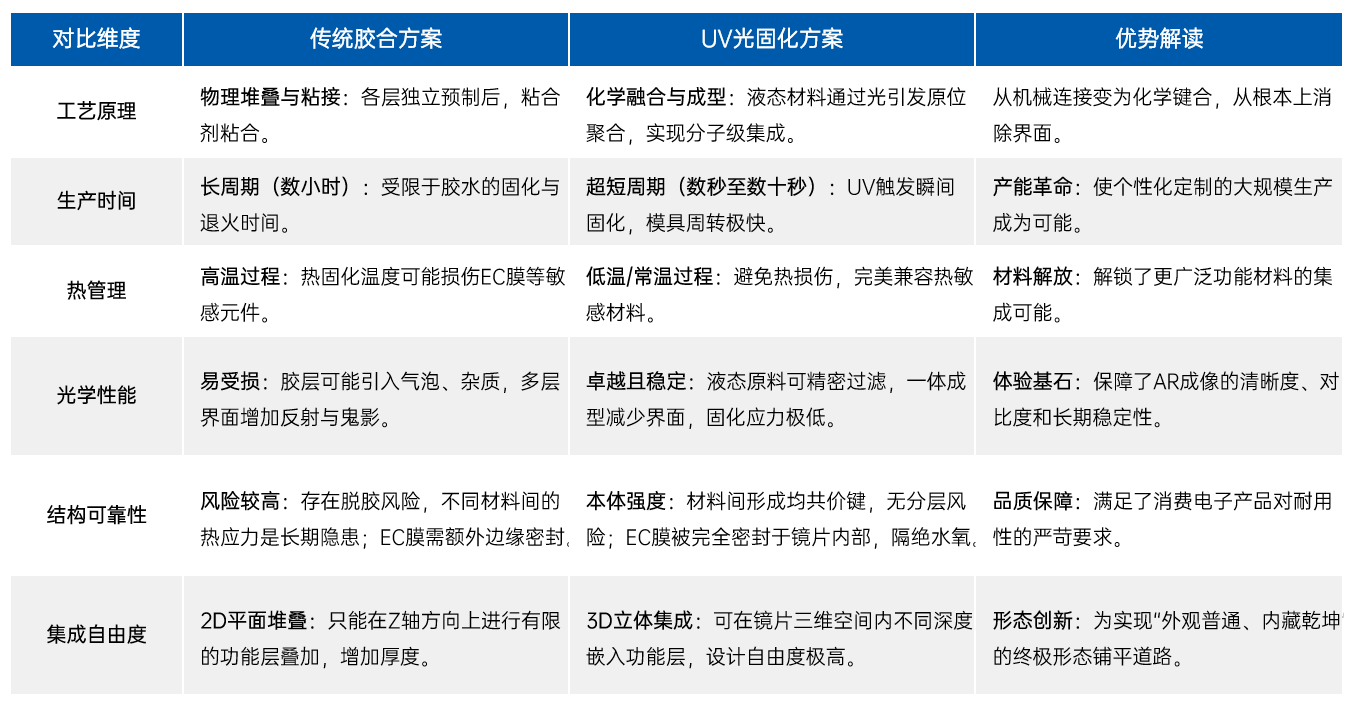

为更直观展示两种工艺的跨越式差异,以下从六个核心维度进行对比分析:

UV光固化的优势并非孤立存在,它们共同构成了一个正向增强回路。以下是其在实际产品中的两个关键应用,具体展现了上述理论优势如何转化为现实解决方案。

已获验证的应用:从概念到认证产品

应用案例一:集成波导的推挽式镜片

在AR眼镜中,为使用户能舒适地观看虚拟物体,需要设定一个虚拟焦距。这通常通过一种具有特定光焦度组合的“推挽式”镜片来实现。传统方法是将波导片与屈光镜片胶合,面临对位困难、胶层光学畸变以及热膨胀系数不匹配导致的长期分层风险。

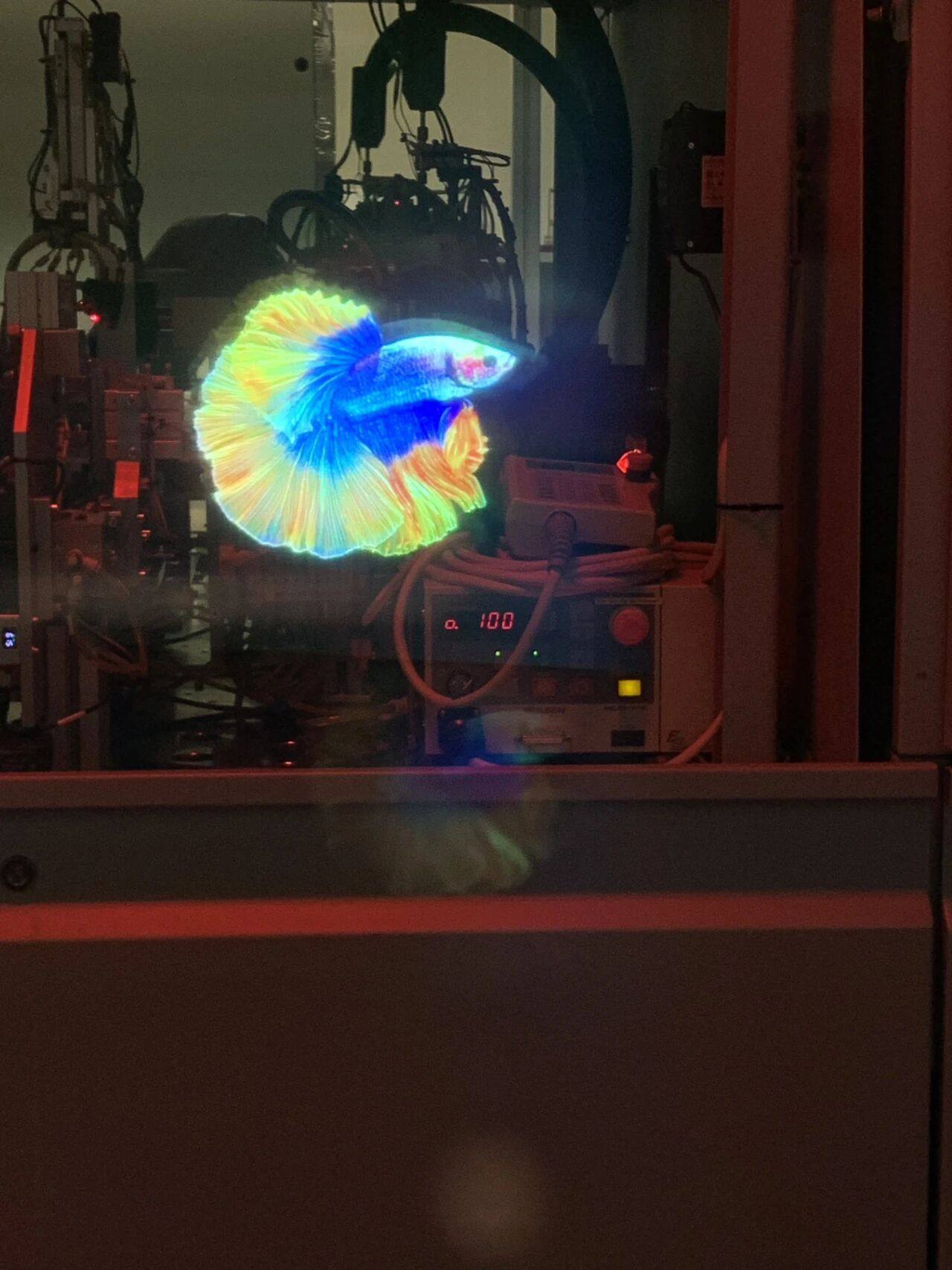

近期在旧金山SPIE Photonics West上,Tobii展示了与Dispelix合作的解决方案,该方案是将其波导直接通过UV光固化工艺铸造成型到一个完全封装的镜片内部。工艺中精准控制模具的对齐,一次性形成所需曲率以匹配视力矫正需求,同时通过在波导结构中引入气隙维持其全反射条件。这一方案不仅实现了光学性能与处方的完美匹配,更从根源上避免了热膨胀不匹配和分层的风险,从而大幅降低了潜在的昂贵售后成本。

应用案例二:内嵌电致变色调光片的处方镜片

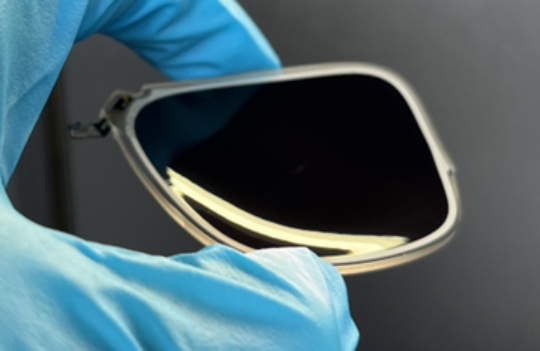

电致变色(EC)调光功能对提升AR眼镜在不同光照环境下的可视性至关重要。然而,如前述,EC膜对高温极其敏感,传统热固化胶合工艺会直接损害其性能与寿命。此外,胶合工艺中水汽可能从胶层边缘侵入,迫使制造商增加额外的边缘密封步骤,且难以保证长期密封效果。

Tobii与国内的一家电致变色片企业合作,成功地将EC膜通过UV铸型工艺内嵌至处方镜片中。低温温和的UV固化过程完美保护了EC膜的 electrochemical 材料。镜片成型后,可进一步加工获得所需的屈光度值和基弧。此工艺形成的整体密封结构,能有效防止汗水、灰尘和水汽从边缘侵入,且无需额外密封步骤。

超越替代:开启智能眼镜从“概念设计”到可量产的新时代

该工艺与现有眼镜产业的后道加工链完全兼容,意味着传统制造商可平滑升级至智能眼镜制造,极大地加速了供应链成熟与成本下降。

面对这场工艺革命,行业面临的挑战从“是否要做”转向 “如何快速、低风险地实现”。不同材料与UV固化体系的兼容性验证是关键前提。

Tobii凭借其深厚的技术整合经验与量产实践,提供从概念到量产的完整支持:

1.免费咨询与材料兼容性测试:在项目启动前,提供专业咨询并对您的特定材料组合进行免费兼容性测试,从源头降低风险。

2.快速低成本的样品制作计划:帮助客户快速将设计转化为实体样品,验证光学性能与集成可行性。

3.全面的工艺与可靠性验证:基于丰富的应用案例(如上述波导与EC集成)和我们专业成熟的经验,提供涵盖精密测量、可靠性测试以及标准认证等在内的全套验证支持。加速产品量产化的进程。

当智能眼镜的竞赛进入规模化与体验制胜的阶段,制造工艺已成为前端产品定义的核心竞争力。UV光固化工艺通过对胶合方案的全维度超越,解决了AI/AR眼镜走向消费普及过程中最关键的可量产性、高良率与高可靠性问题。

它代表的不仅是一种更先进的粘接技术,更是一种面向高度集成化、个性化未来智能硬件的新生产哲学。Tobii正在将这一哲学转化为切实可行的制造与服务方案,助力业界伙伴将前沿构想,可靠、高效地转化为可穿戴的日常现实。

来源:维深 Wellsenn XR